2-羥基膦酰基乙酸(HPAA)的生產工藝主要基于亞磷酸與乙醛酸的膦酸化反應,工業化生產需嚴格控制反應條件以提高收率和純度。以下是詳細的生產工藝說明:

一、主流生產工藝路線

1. 亞磷酸與乙醛酸直接合成法(工業化首選)

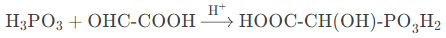

反應原理:

亞磷酸(H?PO?)與乙醛酸(OHC-COOH)在酸性條件下發生親核加成反應,生成HPAA。

化學方程式:

工藝流程:

原料準備:

亞磷酸(≥99%純度,避免氧化變質)

乙醛酸(40%~50%水溶液,需低溫避光儲存)

催化劑:鹽酸或硫酸(控制pH 1~2)

反應步驟:

混合反應:

將亞磷酸與乙醛酸按摩爾比1:1~1.05加入反應釜,緩慢加入催化劑。

升溫至60~80℃,攪拌反應4~6小時,壓力保持常壓。

終點判斷:

通過HPLC監測乙醛酸殘留量(≤0.5%為反應完全)。

后處理:

減壓濃縮:在60℃下減壓蒸餾去除水分,得到HPAA濃縮液。

脫色純化:加入活性炭(1%~2%質量比)吸附雜質,過濾后得淡黃色透明液體。

調整pH:用NaOH溶液調節pH至1.5~2.5(避免產品分解)。

關鍵控制點:

溫度:>80℃易導致副產物(如磷酸、膦酰基二乙酸)增加。

pH:強酸性(pH<1)會加速亞磷酸氧化,弱酸性(pH>3)降低反應速率。

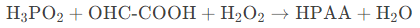

2. 次磷酸與乙醛酸氧化法(輔助工藝)

適用場景:需避免強酸性條件時使用,但收率較低(約70%)。

反應方程式:

工藝特點:

反應溫度40~60℃,pH 3~4。

需嚴格控制過氧化氫(H?O?)滴加速度,避免劇烈放熱。

二、副產物及控制措施

副產物 生成原因 控制方法

磷酸(H?PO?) 亞磷酸氧化 反應釜充氮保護,避免氧氣進入

膦酰基二乙酸 乙醛酸過量 精確控制摩爾比(亞磷酸略過量)

聚合物雜質 高溫下HPAA自聚 反應溫度≤80℃,縮短停留時間

三、工業化生產設備與安全

設備選型:

反應釜:搪玻璃或哈氏合金材質(耐酸性腐蝕)。

冷凝器:配套循環水冷卻系統控制溫度。

安全措施:

反應區域安裝可燃氣體檢測儀(乙醛酸蒸氣易燃)。

廢水處理:含磷廢水需用石灰沉淀法處理后排放。

四、產品質量標準(工業級)

項目 指標

外觀 無色至淡黃色透明液體

活性成分(HPAA) ≥50%(重量百分比)

密度(20℃) 1.30~1.40 g/cm3

pH(1%水溶液) 1.5~2.5

亞磷酸殘留 ≤0.5%

五、工藝優化方向

催化劑改進:

采用復合催化劑(如鹽酸 金屬鹽)可縮短反應時間至3小時。

連續化生產:

微通道反應器技術可提高收率(>90%)并減少副產物。

綠色工藝:

回收利用廢水中的亞磷酸(通過離子交換樹脂)。

六、應用注意事項

復配使用:HPAA與鋅鹽復配時需控制pH>6.5,避免生成Zn(OH)?沉淀。

存儲條件:避光、密閉保存(25℃以下保質期12個月)。

通過優化反應條件和純化工藝,HPAA的生產可兼顧經濟性與環保性,滿足水處理行業對高效阻垢緩蝕劑的需求。